تکنولوژی تولید پیشرفته عنصر اصلی است که می دهد سیم برق دریایی عملکرد قابل اعتماد از قالب گیری بیش از حد لایه عایق گرفته تا پیچش هادی تا بازرسی کیفیت محصول نهایی، هر فرآیند به دقت طراحی شده و به شدت کنترل شده است و مزایای فرآیند را به تضمینی محکم برای عملکرد پایدار سیم در محیط دریایی تبدیل می کند. را

شکل دهی با کیفیت لایه عایق

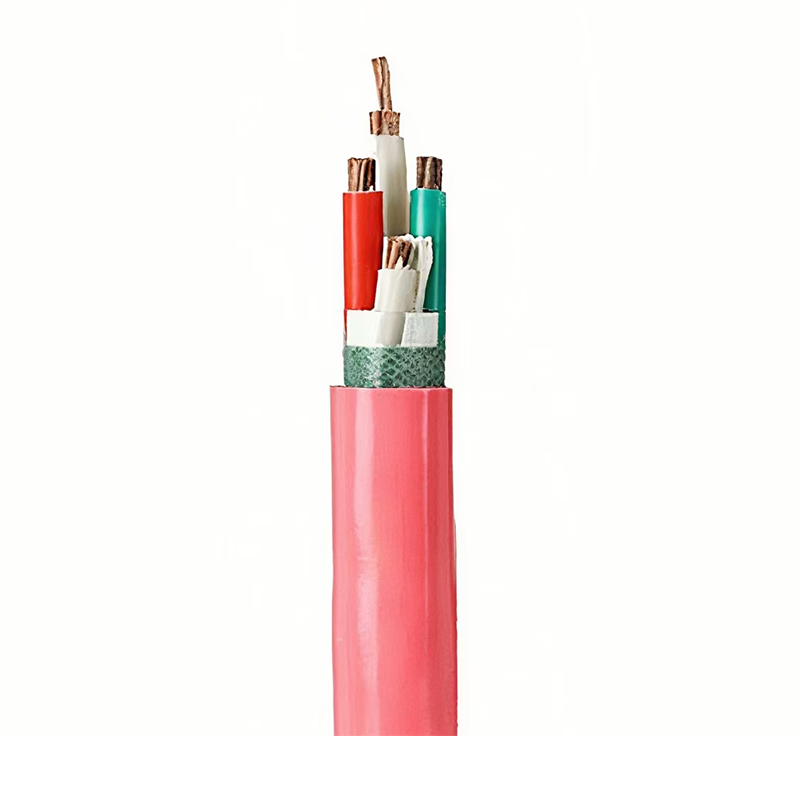

لایه عایق یک مانع کلیدی برای سیم برق دریایی برای مقاومت در برابر تداخل خارجی و تضمین ایمنی انتقال نیرو است و فرآیند قالب گیری آن بسیار مهم است. تولید سیم برق دریایی یک فرآیند اکستروژن با دقت بالا را اتخاذ می کند. در طول فرآیند پوشش لایه عایق، ابتدا لاستیک مخصوص و سایر مواد عایق به طور یکنواخت تا حالت مذاب در بشکه حرارت داده می شود. کنترل دما اولویت اصلی فرآیند اکستروژن است. دما باید با توجه به خواص مواد به طور دقیق در محدوده مناسب تنظیم شود. دمای بیش از حد بالا باعث تجزیه مواد و بدتر شدن عملکرد آن می شود. دمای بسیار پایین منجر به سیالیت ناکافی و ناتوانی در دستیابی به پوشش محکم می شود. تنظیم هماهنگ فشار و سرعت اکستروژن نیز حیاتی است. فشار مناسب می تواند تضمین کند که مواد عایق به طور کامل با سطح هادی مطابقت دارد. یک سرعت اکستروژن پایدار همراه با یک دستگاه کششی می تواند تضمین کند که ضخامت لایه عایق یکنواخت و ثابت است و از عیوب مانند حباب و چین و چروک جلوگیری می کند.

تقویت ساختار هادی

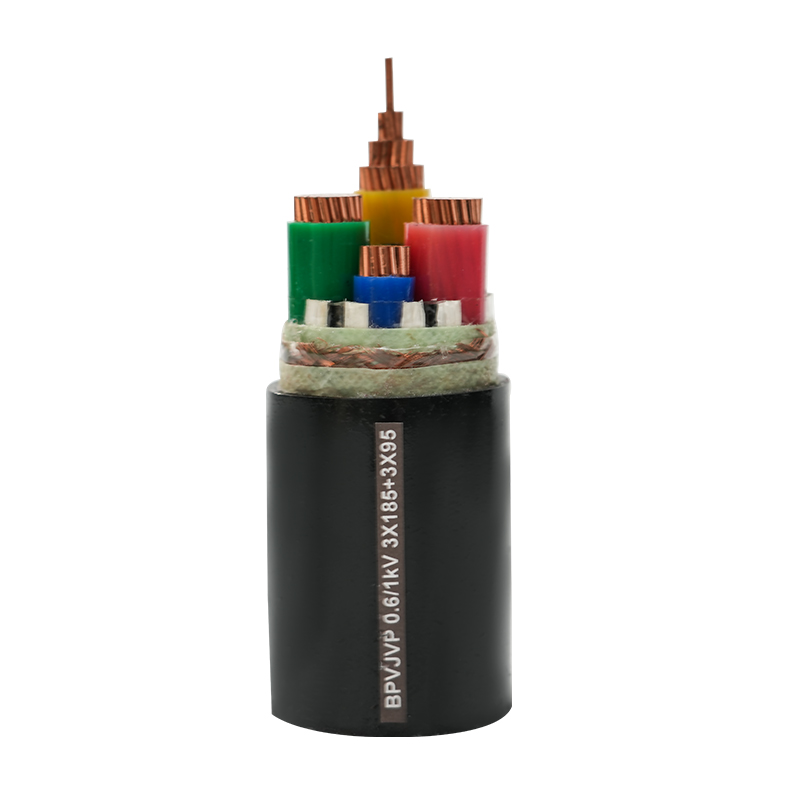

ساختار هادی سیم برق دریایی مستقیماً بر استحکام و هدایت مکانیکی آن تأثیر می گذارد و فرآیند پیچش طراحی شده ویژه ابزار اصلی برای بهینه سازی ساختار هادی است. برای انطباق با ارتعاش و شوک مکانیکی در طول سفر کشتی، سیم برق دریایی از یک هادی ساخته شده از چند رشته سیمهای مسی ریز استفاده میکند. در طول فرآیند پیچش، گام و جهت پیچش از طریق آزمایشهای مکرر و محاسبات دقیق تعیین میشود. پیچش معقول می تواند هر رشته سیم مسی را محکم گاز بگیرد، انعطاف پذیری کلی و استحکام کششی هادی را افزایش دهد و از شکستن هادی به دلیل ارتعاش جلوگیری کند. جهت پیچش خاص به جبران تأثیر تنش خارجی بر روی هادی و بهبود بیشتر پایداری آن کمک می کند. را

آخرین خط دفاعی برای اطمینان از قابلیت اطمینان سیم برق دریایی

هر سیم برق دریایی که تولید شده است باید تحت آزمایشات عملکرد چند بعدی و با استاندارد بالا قرار گیرد. آزمایش مقاومت عایق ولتاژ خاصی را برای تشخیص مقدار مقاومت لایه عایق اعمال می کند تا مشخص کند که آیا عملکرد عایق آن مطابق با استاندارد است یا خیر و از خطرات ایمنی مانند نشت ناشی از نقص عایق جلوگیری می کند. تست ولتاژ مقاومت محیطهای الکتریکی شدید را شبیهسازی میکند تا تحمل سیم را تحت ولتاژ بالا آزمایش کند تا از عملکرد پایدار آن در سیستم قدرت کشتی اطمینان حاصل کند. در پاسخ به چالشهای زیستمحیطی منحصربهفرد کشتیها، آزمایش اسپری نمک، سیمها را در یک جعبه نمکپاش قرار میدهد که محیط پر نمک اقیانوس را شبیهسازی میکند و خوردگی سطح آن را برای چندین ساعت برای ارزیابی مقاومت به خوردگی مواد مشاهده میکند. آزمایش خمش محیط ارتعاش کشتی را شبیهسازی میکند و مکرراً سیمها را خم میکند تا مقاومت خستگی آنها را آزمایش کند تا اطمینان حاصل شود که سیمها تحت ارتعاش طولانیمدت از نظر ساختاری آسیب نمیبینند. فقط سیمهای الکتریکی دریایی که تمام آزمایشهای سخت را پشت سر میگذارند میتوانند به عنوان محصولات واجد شرایط ارزیابی شوند و اجازه استفاده در کشتیها را داشته باشند. را

پشتیبانی همه جانبه برای قابلیت اطمینان

تحقق قابلیت اطمینان سیم برق دریایی نتیجه هم افزایی یک سیستم فرآیند تولید کامل و دقیق است. فرآیند اکستروژن با دقت بالا لایه عایق با کیفیت بالا را شکل می دهد، فرآیند پیچش ویژه ساختار هادی را تقویت می کند و بازرسی دقیق کیفیت نقطه بازرسی نهایی است. هر پیوند نزدیک به هم متصل و پیشرو است. این ضمانت فرآیند سیستماتیک سیم برق دریایی را قادر می سازد تا به آرامی با چالش های متعدد مانند الکتریکی، مکانیکی و اقلیمی در محیط دریایی کنار بیاید و به تضمینی مطمئن برای عملکرد پایدار سیستم قدرت کشتی تبدیل شود.