در سیستم های اتوماسیون صنعتی مدرن، کابل ابزار دقیق یک رسانه مهم برای اتصال دستگاه های کنترلی مختلف، حسگرها و محرک ها است و می توان آن را شبکه عصبی اطلاعاتی سیستم صنعتی نامید. با توسعه سریع Industry 4.0 و تولید هوشمند، الزامات برای دقت انتقال سیگنال و پایداری کابل به طور مداوم در حال افزایش است. کابل ابزار دقیق، به عنوان کلید تضمین یکپارچگی سیگنال و عملکرد پایدار سیستم، به تدریج به مرکز صحنه می رود.

کابل ابزار دقیق معمولا برای انتقال سیگنال های سطح پایین استفاده می شود. وظیفه اصلی آن اطمینان از عدم تداخل یا تحریف سیگنال های الکتریکی در طول انتقال است. این نوع کابل به طور گسترده در سیستم های کنترل فرآیند و نظارت بر ابزار در صنایعی مانند پتروشیمی، برق، متالورژی، داروسازی و حمل و نقل ریلی استفاده می شود. عملکرد آن به طور مستقیم با دقت و قابلیت اطمینان کل سیستم کنترل اتوماسیون مرتبط است.

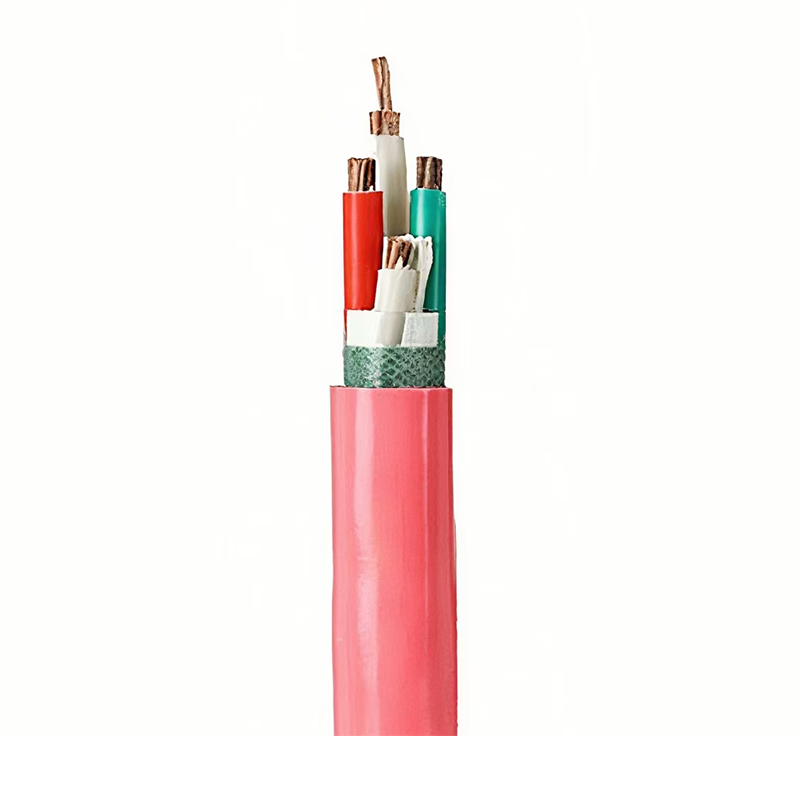

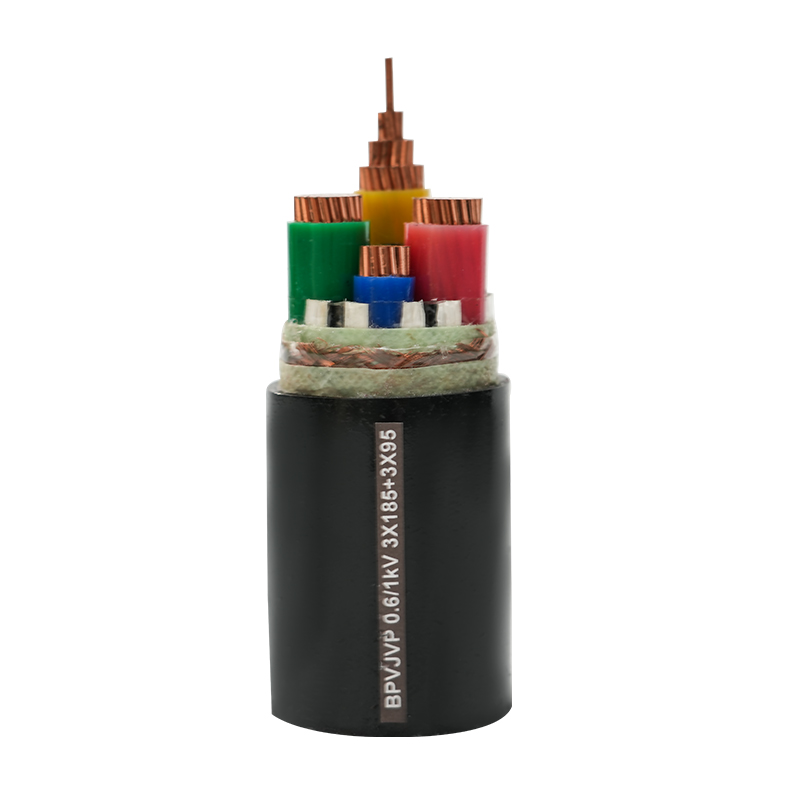

به منظور برآورده کردن الزامات استفاده در شرایط کاری پیچیده، کابل ابزار دقیق دارای استانداردهای سختگیرانه در طراحی سازه و انتخاب مواد است. طراحی ساختار محافظ. تداخل الکترومغناطیسی (EMI) تقریباً در همه جا در سایت های صنعتی وجود دارد. منابع نویز قوی از موتورهای بزرگ تا اینورترها ممکن است در پایداری کابلهای سیگنال اختلال ایجاد کند. کابل های ابزار دقیق با کیفیت بالا معمولاً از محافظ بافته شده با سیم مسی، محافظ فویل آلومینیومی یا ساختار محافظ دولایه برای اطمینان از بهترین توانایی ضد تداخل استفاده می کنند.

انتخاب مواد هادی کابل ابزار دقیق به طور کلی از مس بدون اکسیژن با خلوص بالا به عنوان ماده رسانا استفاده می کند. هدایت عالی آن نه تنها راندمان انتقال سیگنال ها را بهبود می بخشد، بلکه به طور موثر از دست دادن خط را کاهش می دهد. از نظر مواد عایق، موارد رایج شامل پلی اتیلن (PE)، پلی اتیلن متقاطع (XLPE) و پلی وینیل کلرید (PVC) می باشد. مواد مختلف مزایا و معایب خاص خود را در مقاومت در برابر دما، مقاوم در برابر شعله و انعطاف پذیری دارند و می توان آنها را با توجه به محیط کاربردی واقعی سفارشی کرد.

یکی دیگر از ویژگی های کلیدی کابل ابزار دقیق، تحمل آن در محیط های سخت است. به عنوان مثال، در مکانهایی با خوردگی بالا، رطوبت بالا و اختلاف دمای بالا مانند کارخانههای پتروشیمی یا سکوهای دریایی، کابلهای معمولی اغلب به سختی میتوانند برای مدت طولانی کار کنند و کابلهای ابزار دقیقی که برای چنین سناریوهایی طراحی میشوند باید مقاومت در برابر خوردگی شیمیایی، عملکرد ضد آب و استحکام مکانیکی عالی داشته باشند. برخی از مدلهای خاص نیز باید دارای ویژگیهای مقاومت در برابر آتش، دود کم و بدون هالوژن باشند تا مقررات ایمنی سختگیرانه را رعایت کنند.

علاوه بر عملکرد فنی، حفاظت از محیط زیست و توسعه پایدار نیز بخش مهمی از طراحی کابل ابزار دقیق است. تولیدکنندگان بیشتر و بیشتری از مواد قابل بازیافت و فرآیندهای کم آلودگی برای کاهش اثرات زیست محیطی و در عین حال عملکرد صنعتی استفاده می کنند.

کابل ابزار دقیق فقط یک حامل سیگنال ساده نیست، بلکه یک "فیبر عصبی" غیرقابل جایگزین در سیستم های اتوماسیون صنعتی است. دستورالعمل های کنترلی را از "مغز" به "دست ها و پاها" منتقل می کند و همچنین داده های محیطی جمع آوری شده توسط سنسورهای مختلف را به مرکز کنترل برای دستیابی به یک سیستم کنترل و تنظیم حلقه بسته بازخورد می دهد. می توان گفت که بدون کابل ابزار دقیق، ساخت یک سیستم اتوماسیون واقعا کارآمد و هوشمند غیرممکن است.